江西万年青水泥股份有限公司 版权所有

赣ICP备15012687号-2 网站建设:中企动力 南昌

他山之石 可以攻玉——参观泉州美岭新材公司有感

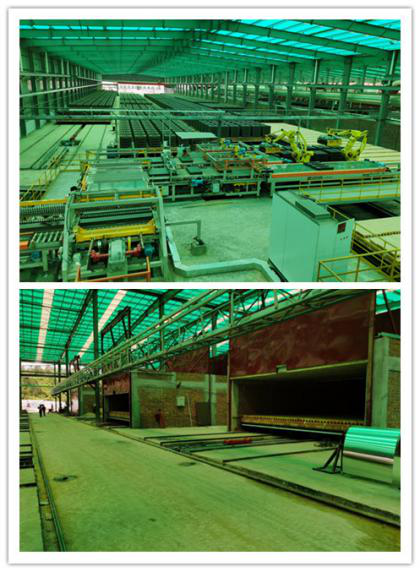

为提高认识,借鉴同行先进经验,提升经营管理水平,近日,我与公司墙材企业部分同事们前往泉州美岭新型建材有限公司(以下简称“美岭新材”)参观学习。该企业为一家建材公司,主业为水泥,相关产业为骨料、商砼、干混砂浆、墙材等,占地面积约220亩,建成“四烘两烧”生产线(2条断面7.3米*76.4米低温干燥窑、2条断面7.3米*81.8米高温干燥窑、2条断面7.3*157.4米焙烧窑),1条年产35万吨干混砂浆线,投资约1.8亿元。现将个人参观后的一些思考和体会分享如下:

产业理念先进。该公司采用墙材加干混砂浆线设计,通过制砖消化骨料制砂中的洗泥,采用焙烧窑的3万立方米/小时、500摄氏度余热为干混砂浆生产线提供烘干热源,形成产业链条资源综合利用,有效形成了环保经济、运营经济。当前,我们墙材企业由于市场竞争激烈导致销价过低、生产管理水平不高以致成本难以最优,面临经营困境,效益不佳。美岭新材的相关产业固废(洗砂废泥)利用值得借鉴,我们需朝着消纳城市生活淤泥、工业园淤泥方向努力,与当地相关政府部门加强沟通,解决城市一般固体废弃物处理包袱,在履行国企社会责任担当的同时,提升企业经营效益和社会影响力。

工艺设计理念值得借鉴。采用烟热分离,余热循环利用,烟气利用后脱硫排放,总排放量30万立方米/小时(一条线15万立方米/小时、2条线,烟热风机电机110KW、15万立方米、全压1428Pa)氧含量理论值为16.4%,低烟气排放量、低氧含量为烟气处理投资经济、运行经济创造了有利条件;低温干燥窑循环利用车底风、余热进行烘干后,再进入高温干燥窑,采用220摄氏度的烟热进行烘干,干燥窑出窑砖坯相对含水率小于1%,既能烘干高产,又有效解决了冬天倒坯难题,现一条线日产35万块标砖。这种工艺为铅山新材公司预烘干技术改造和烟气处理排放不畅、万年新材公司冬天干燥窑倒坯提供了解决方案,值得借鉴与参考。

自动智能、绿色发展是行业方向。当前美岭新材自动化还处于施工中,但设计上朝着自动智能、绿色发展的理念,符合行业发展前景,“牵、码、运”循环通畅、细节合理到位,为保证高产、高工艺质量创造了有利条件。我们墙材企业在技术改造过程中,应系统思考,统筹考虑,有效解决工艺、设备上存在的短板,提高自动化、智能化水平,降低员工劳动强度,提高工作效率,实现高产高质,降低生产成本,提升企业竞争力,提高员工幸福感、获得感。

专业技术人才是做好行业的关键所在。该公司投资1.8亿元,但工艺布局及现场管理却不尽人意,未达到投资预期。由于厂房建设与工艺布局不匹配,原材料破碎车间布局过于紧凑,不便于设备大修及保养,不便于工艺改造升级,页岩、淤泥单独破碎后,混料工艺存在瑕疵,在陈华库易形成淤泥粉团,影响产品质量。造成以上原因是项目建设缺乏专业人才,“水泥人”转“制砖人”,角色转变不到位,缺乏对制砖工艺的了解,厂房主体设计未能结合工艺设计布局,造成设计存在缺陷,形成投资上一定的浪费。客观讲他们所走的路正是前面我们所走过的路,管理上缺乏专业人才,难以形成投资预期效益,所以引进、储备、培养专业技术人才是做好新进产业的最根本条件。

建设花园式工厂,是我们的目标。坚定信心,坚定信念,明确目标,牢记使命,不负韶华,与时代同行。